Importanta si relevanta continutului stiintific

In multe aplicatii este de dorit durificarea doar a suprafetei materialului in timp ce restul materialului trebuie sa-si pastreze aceleasi proprietati. In asemenea cazuri laserii sunt foarte utili deoarece permit incalzirea si racirea rapida a suprafetei fara a afecta volumul materialului. Experimentele sunt realizate in principal cu laseri cu CO 2 la puteri ce depasesc 10 3 W. Deoarece suprafetele metalice reflecta puternic radiatia IR emisa de laser (A< 0.2 la incidenta normala) suprafetele sunt acoperite cu materiale absorbante precum grafitul, MoS 2 sau Fe 2 S 3 , oxizi metalici sau cerneala neagra. Absorbtia poate fi de asemenea crescuta utilizand incidenta Brewster. Astfel, pentru metale cu A<<1, iradierea sub unghi Brewster cu unda liniar polarizata duce la un coeficient de absorbtie de 0.83, care este independent de natura materialului.

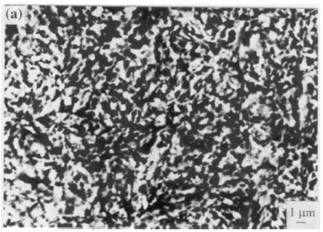

Intr-un experiment tipic, un fascicul laser cu intensitatea de 10 4 W/cm 2 este baleiat pe suprafata probei cu o durata a iradierii τ =2w/v de aproximativ 0.01-1 s. Grosimea stratului transformat este de ordinul lungimii de difuzie termica l=(D τ ) 1/2 si se calculeaza din distributia temperaturii in materialul iradiat impreuna cu diagrama de faza a amterialului si constantele cinetice. Largimea zonei durificate de pe suprafata este de la cateva zecimi de mm pana la cativa mm. Datorita racirii rapide starea metastabila martensitica a otelului astfel formata este mai fina si fortele de tensiune reziduale mult reduse. Pentru otel duritatea creste de 3-5 ori.

Durificarea indusa de unda de soc

Spre deosebire de transformarile structurale discutate anterior, durificarea laser indusa de unda de soc este realizata la intensitati laser I mai mari de 10 8 W/cm 2 . La aceste intensitati materialul ablatat se propaga la viteze supersonice catre fasciculul laser si initiaza unda de soc atat in mediul ambiant cat si in materialul tintei. Asfel, gazul din fata norului de vapori ce se extinde este puternic comprimat, incalzit si ionizat, formandu-se o unda de soc. Viteza undei de soc este aproximativ egala cu viteza frontului de ionizare. Presiunea in spatele undei de detonatie poate fi aproximata de relatia

P≈=ρv^2 /(γ+1)~I^2/3. (1.1)

In cazul aerului aflat in conditii standard se obtine v=3*10^6 cm/s si presiunea de 10^4 atm. Aproape aceeasi presiune actioneaza si asupra suprafetei probei.

Durificarea indusa de unda de soc se bazeaza pe cresterea densitatii observata in cazul unor materiale sub actiunea undei de soc.

Fig. 1.3 Microstructura predominant martensitica a unei probe de Fe durificate laser

Calirea, recristalizarea

Calirea implica recresterea epitaxiala a unui strat cu defecte sau a unuia amorf care este format pe durata unui anumit pas al procesarii pe suprafata unei probe care in volum este cristalina. Recristalizarea este procesul prin care un strat policristalin sau amorf este transformat intr-un monocristal. Metodele se refera la straturile subtiri obtinute prin depunere pe substraturi din stare de vapori iar motivatia unor astfel de experimente este imbunatatirea suprafetelor impotriva coroziunii si a uzurii.

Unul dintre avantajele calirii laser in comparatie cu metodele standard de calire consta in durata scazuta a ciclului de procesare laser. Starea cristalina buna a suprafetei materialelor calite este legata de topirea indusa laser si recresterea materialului. Aici, viteza de solidificare poate atinge cativa m/s. Transformarile fazei solide se produc la temperaturi sub punctul de topire. Totusi, incalzirea prealabila a substratului este avantajoasa in majoritatea acestor aplicatii practice deoarece permite procesarea la intensitati laser mai scazute si de asemenea un control mai bun asupra procesului. Majoritatea investigatiilor referitoare la calirea laser s-au concentrat asupra suprafetelor de Si implantate ionic in scopul doparii cu impuritati donoare sau acceptoare. Recristalizarea laser a filmelor s-a realizat pentru un numar mare de materiale. Calirea laser pulsata ofera noi posibilitati in comparatie cu calirea in cuptor. Pulsurile laser utilizate de obicei sunt de ordinal ps-100 ns. In aceste conditii se pot preveni largirea sau modificarea profilului dopantului sau precipitarea dopantului. Aceasta permite generarea unei concentratii mari de dopanti activi.

Laserii pulsati permit, prin topirea superficiala, fabricarea de jonctiuni p-n foarte abrupte sau foarte inguste, contacte ohmice bune sau regiuni cu rezistenta foarte mica. Laserii cei mai utilizati sunt cei cu excimeri si Q-switched Nd-YAG. In toate cazurile insa energia fotonilor trebuie sa fie mai mare decat largimea benzii interzise.